博威气门采用国际先进的制造工艺体系,从原材料筛选到成品检测,全程遵循 PPAP 质量管控标准,确保每一支气门的尺寸精度、机械性能和使用寿命都达到行业领先水平。我们坚持"精密制造、精益求精"的理念,不断优化工艺参数,提升产品核心竞争力。

真空感应熔炼炉处理定制合金,去除杂质,精准控制成分比例

数控热锻成型,保证金属流线完整性,提升产品整体强度

真空淬火+回火工艺,优化金相组织,提升抗热疲劳性能

五轴数控加工,确保尺寸精度达到±0.005mm

氮化、镀硬铬等工艺,增强耐磨性和耐腐蚀性

三坐标测量仪全尺寸检测,确保符合图纸要求

高温疲劳、密封性等多项测试,验证产品性能

防护包装处理,避免运输过程中损伤

采用德国进口真空感应熔炼炉,在高真空环境下对特种合金进行熔炼。该工艺可有效去除合金中的气体和非金属夹杂物,使合金成分均匀分布,偏差控制在±0.05%以内。熔炼后的合金材料具有更高的纯度和稳定性,为气门的耐高温、抗疲劳性能奠定基础。

采用数控热锻成型技术,通过精确控制锻造温度、压力和模具参数,使气门毛坯获得理想的几何形状和金属流线分布。锻造过程中,金属纤维沿气门轮廓连续分布,未被切断,从而显著提高气门的抗拉强度、屈服强度和抗疲劳性能,比普通锻造工艺产品强度提升25%以上。

气门锻件经过真空淬火和回火处理,在真空环境下加热和冷却,避免氧化和脱碳。淬火温度精确控制在850-950℃,回火温度控制在550-650℃,通过优化热处理参数,使气门获得均匀的回火索氏体组织,硬度达到HRC 38-42,同时消除锻造过程中产生的内应力,显著提升气门的抗热变形能力和疲劳寿命。

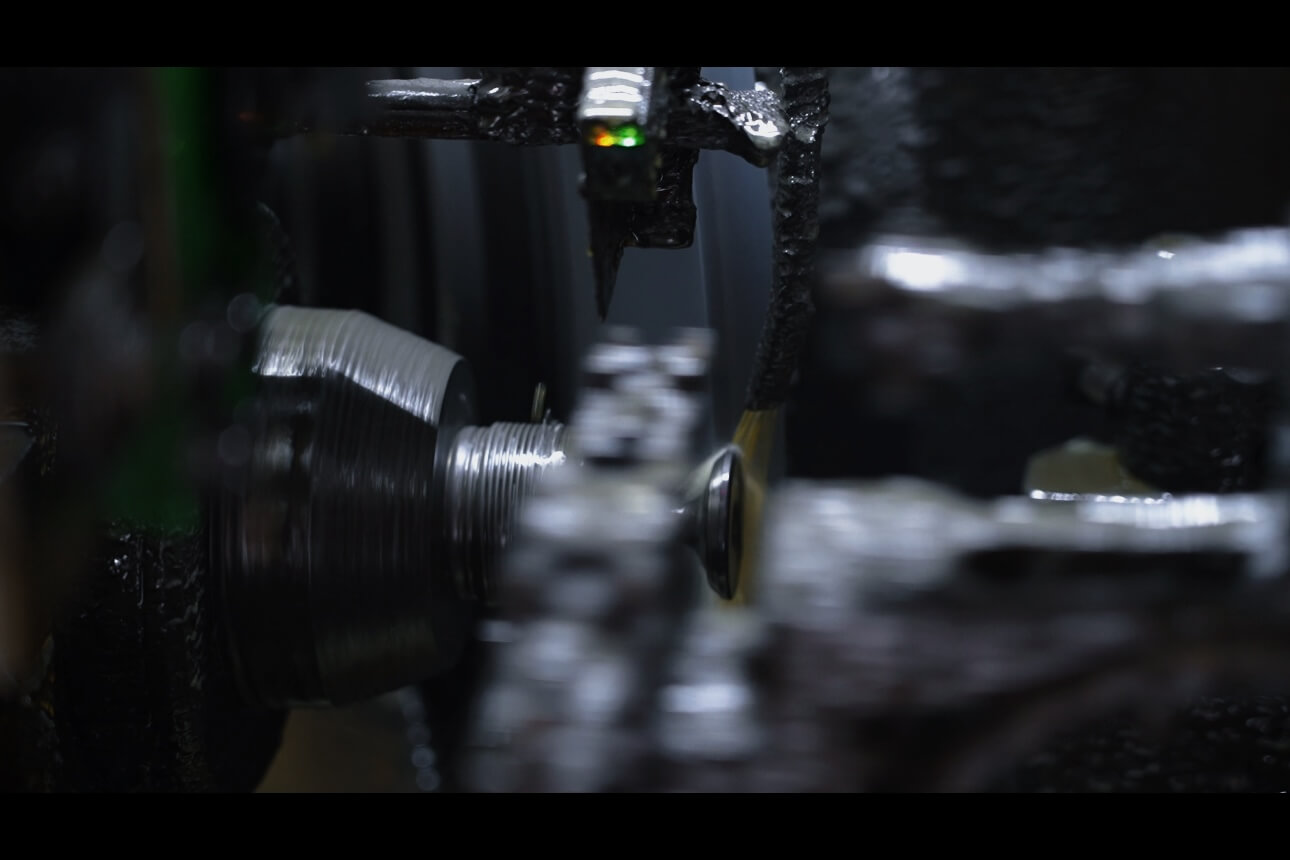

采用日本进口五轴联动数控加工中心,对气门杆部、头部和密封面进行精密加工。加工过程中配备在线检测系统,实时监控尺寸精度,确保气门杆直径公差控制在±0.005mm,密封面跳动≤0.01mm,完全满足发动机气门座的装配要求。加工后的气门表面粗糙度达到Ra 0.8μm,有效降低运行过程中的摩擦损耗。

德国进口,容量500kg,可实现特种合金的精准熔炼,真空度达1.33×10⁻³Pa,确保合金纯度

中国一重生产,压力等级1600吨,数控精度±0.01mm,实现气门毛坯的精密锻造

日本牧野进口,主轴转速15000rpm,定位精度±0.003mm,实现气门的高精度加工

苏州金潭生产,最高温度1200℃,控温精度±5℃,实现气门的均匀热处理

德国蔡司进口,测量范围1000×800×600mm,测量精度±0.002mm,实现全尺寸检测

深圳三思生产,最高测试温度1200℃,加载频率0-50Hz,验证气门疲劳寿命

建立从原材料入厂、生产过程到成品出厂的全流程质量管控体系,每个环节都设置专职质检员,确保不合格品不流入下一道工序

产品通过 ISO9001 质量管理体系认证、IATF16949 汽车行业质量管理体系认证,完全符合 OE 原厂标准和国际行业规范

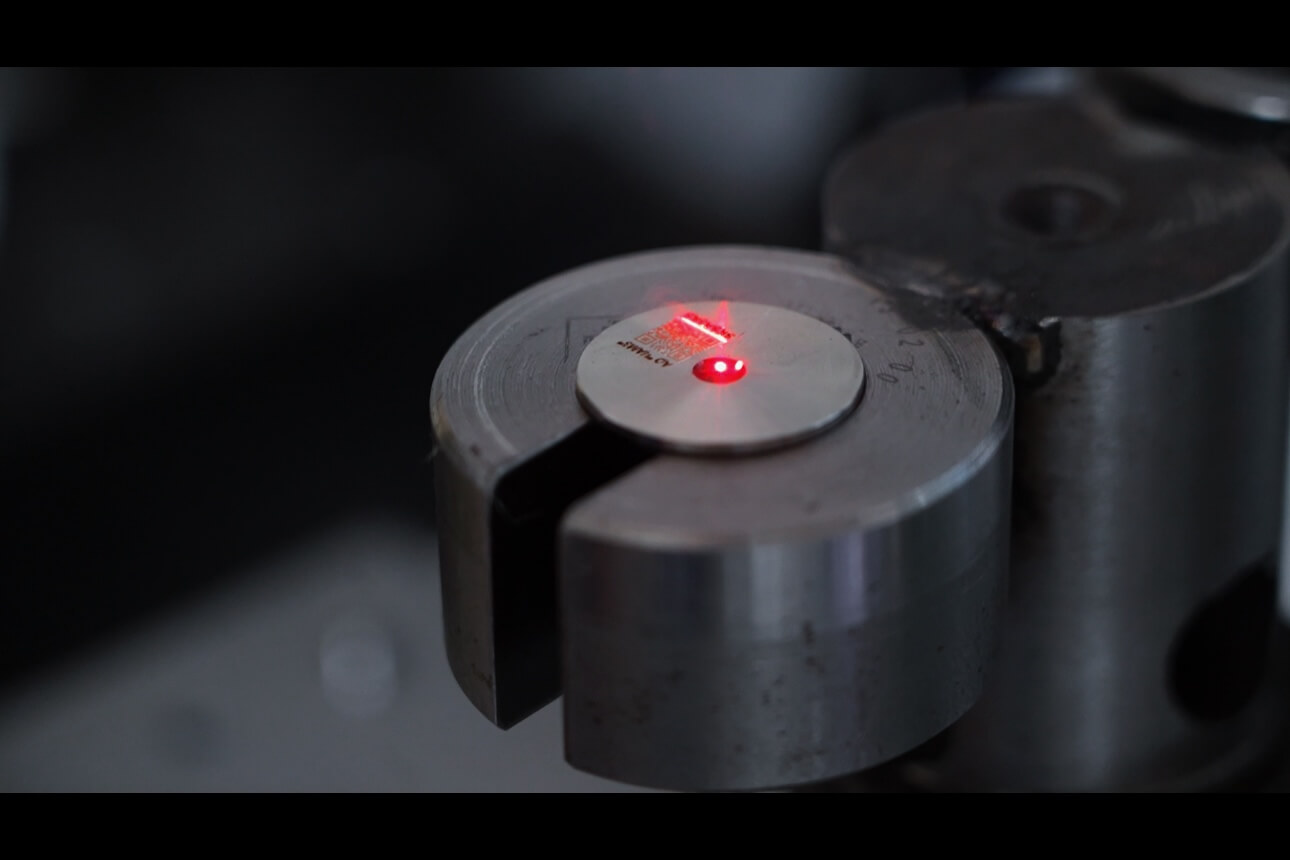

建立产品质量追溯系统,每一支气门都有唯一的追溯编码,可查询原材料批次、生产设备、加工参数、检测数据等全生命周期信息

如果您想了解更多关于气门制造工艺的细节,或有定制化工艺需求,欢迎联系我们